ガラス繊維強化プラスチック (FRP) は、1960 年代後半に船舶で製造された新しいタイプの複合材料で、軽量、高強度、耐食性、可塑性などの特徴を備えています。数十年の開発の後、FRP 材料は船舶で広く使用されています。中小型船舶の建造、特に近年ではヨット、高速船、観光客船などに広く採用されています。本稿ではFRP船の建造・成形工程である樹脂真空導入工法に焦点を当てます。

1 技術紹介

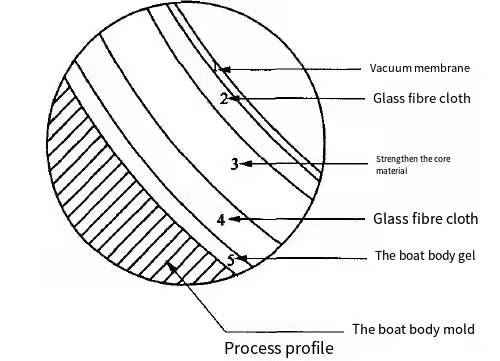

樹脂の真空インポート方法は、事前に強化された繊維材料を剛性金型にレイアップし、次に真空バッグ、真空ポンプシステムを広げ、金型キャビティ内に負圧を形成し、真空圧力を使用して不飽和樹脂をパイプを通して繊維層に置きます。 、繊維材料に対する不飽和ポリエステル樹脂の濡れ挙動、最後に金型全体が充填され、硬化後に真空バッグ材料が除去され、金型の離型から目的の製品が得られます。そのクラフトプロファイルを以下に示します。

真空引き込みプロセスは、単一の剛性金型内で密閉システムを構築し、大型ボートを成形および構築するための新しい技術です。海外から導入されたプロセスであるため、呼び方にも真空インポートなどさまざまな名前があります。 、真空灌流、真空注入など。

2.プロセス原理

真空インポートの特別な技術は、1855 年にフランスの水力学者ダーシーによって作成された水力学の理論、つまり有名なダーシーの法則に基づいています: t=2hl/(2k(AP)) ここで、t は樹脂の導入時間であり、 4 つのパラメータによって決定されます。hは樹脂の粘度、樹脂の粘度をガイドします、zは輸入長さ、樹脂の入口と出口の間の距離を指します、APは圧力差、真空バッグの内側と外側の圧力差を指します、k透過性は、ガラス繊維とサンドイッチ材料による樹脂の浸透のパラメーターを指します。ダーシーの法則によると、樹脂のインポート時間は樹脂のインポート長さと粘度に比例し、真空バッグの内側と外側の圧力差に反比例します。そして繊維素材の透過性。

3.技術プロセス

スペシャルエージェントの具体的な処理手順は以下の通りです。

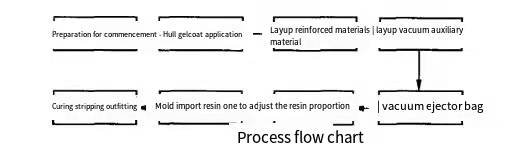

初め,準備作業を開始します

まず、船の形状ラインとサイズに応じて鋼製または木製の型を作成します。型の内面処理は高硬度と高光沢を確保する必要があり、型のエッジは作業を容易にするために少なくとも15cmに保つ必要があります。シールストリップとパイプラインの敷設。金型を洗浄した後、離型材を塗布し、離型ワックスを塗ったり、離型水を拭いたりできます。

2番,船体ゲルコートを塗布します

船舶生産の要件に従って、金型の内面は触媒促進剤を含むゲルコート樹脂でコーティングされており、製品ゲルコートまたは研磨ゲルコートとして使用できます。選択の種類はフタル酸エステル、m-ベンゼン、ビニルです。ハンドブラシとスプレーは施工にも使えます。

T頑固に,レイアップ強化素材

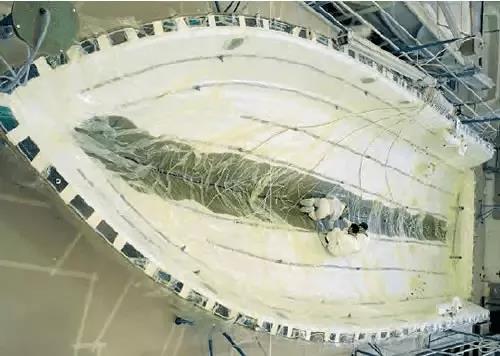

まず、船体のラインと基本構造に従って、補強材と骨格コア材をそれぞれ切断し、レイアップ図面と成形プロセスに従って金型に配置します。樹脂の流れに及ぼす補強材と接続モードの影響率を考慮する必要があります。

F週刊誌,レイアップ真空補助材

金型に敷いた強化材料の上に、最初に剥離布を置き、次に分流布を置き、最後に真空バッグを置き、圧縮してシールストリップで閉じます。真空バッグを閉じる前に、真空バッグの方向を慎重に検討してください。樹脂と真空ライン。

Fもしも,バッグに掃除機をかける

上記の材料の金型への配置が完了した後、樹脂をクランプチューブシステムにインポートし、真空ポンプを使用してシステム全体を真空にし、システム内の空気を可能な限り排気し、全体の気密性を確認し、漏れ箇所を局所的に補修します。

S9番目,樹脂配合比率

袋内の真空度が一定の条件に達した後、環境条件、製品の厚さ、塗布面積などに応じて、樹脂、硬化剤、その他の材料を一定の割合で割り当てます。準備された樹脂は適切な粘度、適切な粘度を持っている必要があります。ゲル化時間と予想される硬化度。

七、モールド導入樹脂

準備された樹脂を加圧ポンプに導入し、十分に撹拌して樹脂内の気泡を除去します。その後、導入順序に従ってクランプが順番に開き、ポンプ圧力を常に調整することで樹脂ガイドが実行されます。船体の厚さを効果的に制御します。

E八番目,剥離艤装の硬化

樹脂の導入が完了した後、船体は型から取り出す前に、樹脂が硬化するまで一定時間(通常は 24 時間以上)Bacor 硬度が 40 以上である必要があります。型から取り出した後、変形を避けるためにサポートに必要な措置を講じる必要があります。完全に固化した後、船体の閉鎖と艤装が始まります。

4 プロセス技術の長所と短所の分析

A.プロセス技術の利点

FRP容器の構築における新しい種類の成形技術として、真空挿入法は従来の手動ペーストプロセスに比べて大きな利点があります。

A1 船体の構造強度が効果的に向上しました

建造プロセス中に、船体の船体、補強材、サンドイッチ構造およびその他のインサートを同時に敷設することができるため、製品の完全性と船の全体的な構造強度が大幅に向上します。材質、手貼り船体と比較して、樹脂真空導入プロセスで形成された船体の強度、剛性、その他の物理的特性は30%〜50%以上増加することができ、これは大規模開発の傾向と一致しています現代のFRP船の様子。

船の重量を効果的に制御するA2ボート

真空導入プロセスで製造されたFRP船は、繊維含有量が高く、気孔率が低く、製品性能が高く、特に層間強度の向上により、船の耐疲労性能が大幅に向上します。同じ強度または剛性要件の場合、真空引き込み方式で建造された船舶は、構造の重量を効果的に軽減できます。同層設計を使用すると、樹脂の消費量を30%削減でき、廃棄物が少なく、樹脂の損失率は5未満です。 %。

A3 船舶製品の品質は効果的に管理されています

手貼りに比べてオペレータによる船舶の品質への影響が少なく、船舶単体でも船舶のバッチでも高い一貫性が得られます。船舶の強化繊維の量を金型に流し込んでいます。樹脂を注入する前に指定された量に従って、樹脂の比率は比較的一定で、一般に30%〜45%ですが、手貼りの船体の樹脂含有量は一般に50%〜70%であるため、均一性と再現性が高くなります。船は手貼りの船よりもはるかに優れています。同時に、このプロセスで製造された船の精度は手貼りの船よりも優れており、船体表面の平坦度はより良く、手動と研削・塗装工程の材料を削減します。

A4 工場の生産環境は効果的に改善されました

真空導入プロセスは密閉型プロセスであり、建設プロセス全体で発生する揮発性有機化合物と有毒大気汚染物質は真空バッグに閉じ込められます。真空ポンプの排気(フィルター)と少量の樹脂の混合のみで行われます。揮発性の高い、従来の手動ペーストのオープン作業環境と比較して、現場建設環境は大幅に改善され、関連する現場建設スタッフの身体的および精神的健康を効果的に保護します。

B,プロセス技術の欠点

B1建設技術は複雑です

真空引き込み工程は従来の手貼り工程とは異なり、繊維材料の配置図、分流管システムの配置図、施工工程を図面に従って詳細に設計する必要があります。樹脂導入前に補強材の充填、分流媒体、分流チューブ、真空シール材の敷設を完了する必要があります。そのため、小型船舶の場合は手貼り技術に比べて工期が長くなります。

B2 生産コストが比較的高い

特殊な真空インポート技術は、繊維材料の透過性に対する高い要件を備えており、高単価の連続フェルトと一方向布を使用できます。同時に、真空ポンプ、真空バッグフィルム、分流媒体、離型布、分流チューブなども使用できます。建設工程で副資材を使用する必要があり、そのほとんどが使い捨てであるため、製造コストは手貼りプロセスよりも高くなります。しかし、製品が大きくなればなるほど、その差は小さくなります。

B3 プロセスには一定のリスクが伴います

真空充填プロセスの特性により、造船のワンタイム成形が決定され、樹脂充填前の作業に対する高い要求が求められます。このプロセスは、樹脂充填プロセスに厳密に従って実行する必要があります。このプロセスは不可逆的です。現在、一般の造船所では、建造の容易化とリスク低減のため、船体と骨格の二段階真空成形が採用されています。

5。結論

FRP船の新しい成形・建造技術として、真空輸入技術は多くの利点を持ち、特にマスタースケールが大きく、高速で強度の高い船舶の建造において代替不可能です。建造技術の継続的な改善により、真空樹脂輸入、原材料コストの削減と社会的需要の増加により、FRP船の建造は徐々に機械成形に移行し、樹脂真空輸入方法はより多くの工場で広く使用されるでしょう。出典:複合応用技術。

私たちに関しては

河北ユニウグラスファイバー製造有限公司当社は主にeタイプグラスファイバー製品を製造・販売しています。必要な場合は、お気軽にお問い合わせください。

投稿時間: 2021 年 12 月 15 日